もくじ

1.小さな町工場だからできること

2.そして野望が生まれる

3.作れども作れども完成しない日々

4.一か八かの新プロジェクト(2021年追記)

1.小さな町工場だからできること

藤田金属は、大阪の八尾市の工業地帯にある町工場です。

1951年の創業以来、フライパンやアルミタンブラー、アルミの急須や風呂桶など、金属を使った様々な日用品を製造してきました。

普段はこの工場で、フライパンや鍋がどのように製造されているのか。ざっくりと見てみましょう。

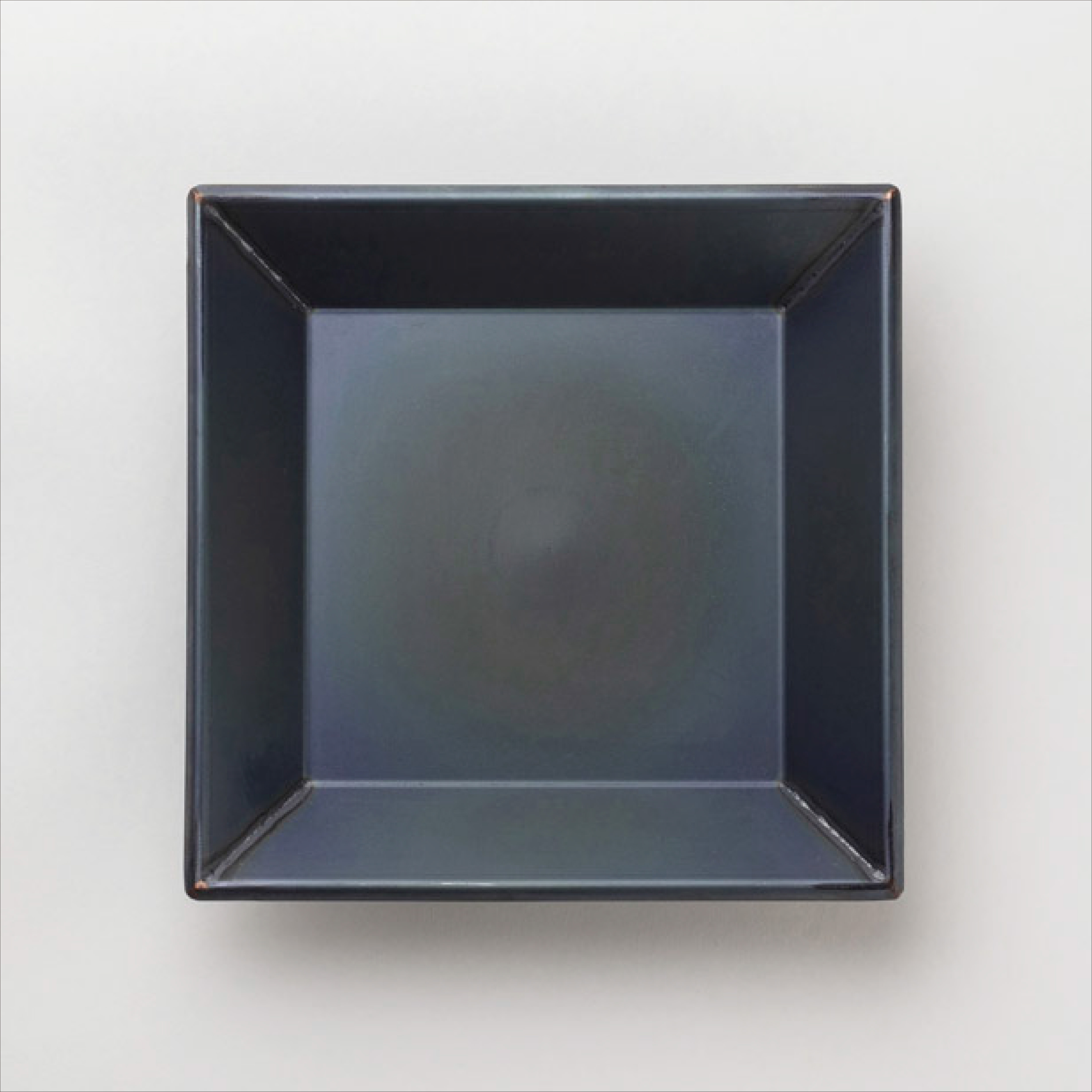

① 平らな金属板を、ちょうどクッキーを型抜きするような要領で、巨大な機械で打ち抜きます。

②打ち抜いた板を「プレス加工機」という機械にセットし、上下から強い力で挟み込むようにして、おおよその形を作ります。

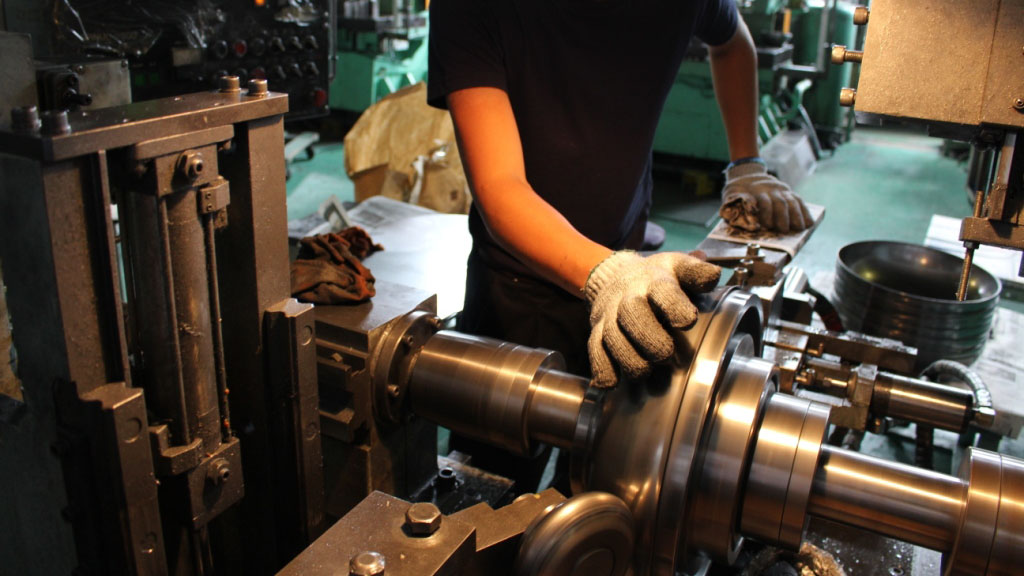

③おおよその形ができたら、「ヘラ絞り機」という機械にセットし、高速回転させた素材に対して「ヘラ」をゆっくり押し付けることで、金属板をゆっくりと伸ばし、鍋やフライパンの形を作っていきます。

④ヘラ絞りで形が完成したら、藤田金属独自の「ハードテンパー加工」という焼き入れを行ます。

⑤表面仕上げが完了したら、取っ手などを取り付けて完成です。

さて、「プレス加工」「ヘラ絞り」などの工程を見て来ましたが、実は、これらの工程には欠かせないものがあります。それは「金型(かながた)」です。

「金型」とは、鍋の形をつくるために必要な金属の塊のこと。

身近な例でいうと、たい焼きの型などを思い起こしてもらえると想像しやすいかもしれません。何かを繰り返し作るための金属の原型=金型です。

日本の多くの工場ではこの「金型」と「加工」とは別の工場で行うのが普通なのですが、ここ藤田金属では金型も自社で製造しています。

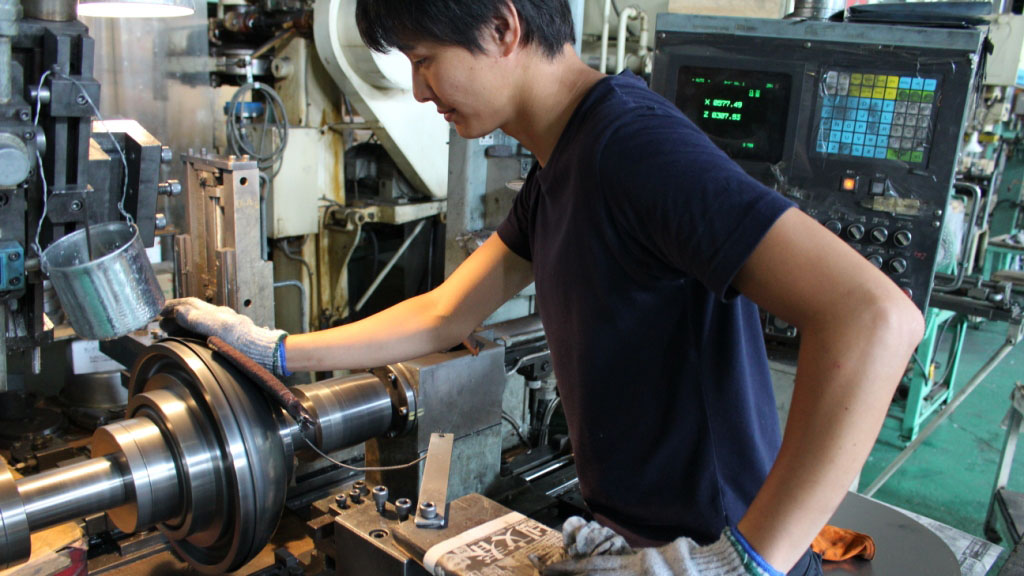

「金型」の製造を行うのは藤田金属二代目社長にして藤田家の父、藤田俊介さん(写真右)。

その金型製造技術を現在受け継いでいるのが、藤田家三男の藤田幸三郎さん(写真左)です。

そして「へら絞り」などの量産を担当するのが、次男の藤田信二郎さん。

全体の指揮をとりつつ「企画」や「営業」などを担当するのが、長男の藤田盛一郎さん。

そんな藤田金属は、ひとことで表現してしまえば「家族経営の町工場」。もしかすると工業地帯にはありふれているのかもしれないそんな体制ですが、フライパン「ジュウ」を開発するためには欠かせない形でした。

「金型」は「金型工場」で。

「プレス」は「プレス工場」で。

「ヘラ絞り」は「ヘラ絞り工場」で。

金属加工に関わらず、日本の多くのものづくりの現場は、このような分業体制が前提になっています。

なぜかというと、その方が効率が良いから。 コストが抑えられるから。

それぞれのスペシャリストが、川上から川下まで1方向にスピーディーに流していくことで、定められた製品を効率よく大量に製造することができます。

しかし、まだ世にない新しいものを作るためには試してみないとわからないことが山ほどある。そのため、川上から川下へと綺麗な流れを作るのは不可能になります。

スピードや効率ではなく、 行ったり来たりを繰り返し、素早く実験できる環境が求められるわけです。

金型から製造そして販売まで全てを自社で行えること。さらに、それらを担当する父と息子3兄弟が、いつでも話し合えるくらいに近くにいること。

一見すると「家族経営の小さな町工場」にしか見えないこの体制も、「新しいもの、画期的なものを作る」という視点から見ると、違って見えてきます。

藤田幸三郎さんは、一緒にお酒を飲んだ時にこんなことを言っていました。

「イーロンマスクと一緒ですわ!テスラと一緒ですわ!」

テスラに限らずAppleも、自社内に高度な加工機を備え、数多くの試作を作ることは有名な話。

この小さな町工場の一見非効率に見える体制は、実は画期的な製品を作るためには最も適した体制なのかもしれません。

次のページでは、そんな大阪の町工場である藤田金属と、東京で活動するクリエイティブユニットTENTとがコラボレーションすることになったキッカケや、新しい製品をどのように着想したかについて、お話していきます。